Inhaltsverzeichnis

UmschaltenWarum ist beim WIG-Schweißen ein inertes Schutzgas erforderlich?

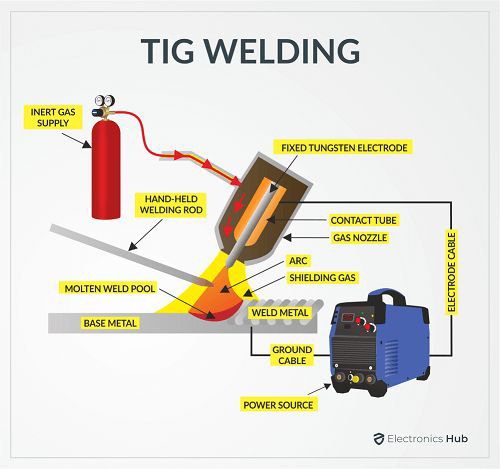

Gas Tungsten Arc (GTA) welding, also known as Tungsten Inert Gas (TIG) welding, is a popular welding process used in various industries, including automotive and fabrication. In GTA welding, an inert shielding gas is essential for achieving high-quality welds. But what exactly is the purpose of this shielding gas and why is it required? Let’s delve deeper into this topic to understand its significance.

TIG Welding Process Source:Electronics Hub

Protecting the Weld Metal

Der Hauptzweck eines inerten Schutzgases beim GTA-Schweißen besteht darin, den Schweißbereich vor atmosphärischer Verunreinigung zu schützen. Während des Schweißvorgangs bildet sich zwischen der Wolframelektrode und dem zu schweißenden Metall ein energiereicher Lichtbogen. Dieser Lichtbogen erzeugt intensive Hitze und schmilzt sowohl die Elektrode als auch das Grundmetall. Bei Kontakt mit der Umgebungsluft können das geschmolzene Metall und die Elektrode mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagieren, was zu Defekten in der Schweißnaht führt und deren Festigkeit und Integrität beeinträchtigt.

Um diesem potenziellen Problem entgegenzuwirken, wird ein Inertgas verwendet, um eine Schutzatmosphäre um das Schweißbad zu schaffen. Inertgase wie Argon und Helium sind chemisch nicht reaktiv, das heißt, sie reagieren nicht leicht mit anderen Substanzen. Wenn diese Gase in die Schweißumgebung eingeführt werden, bilden sie einen stabilen Schutzschild, der das Eindringen von atmosphärischen Gasen verhindert. Dieser Schutzschild fungiert als Barriere und stellt sicher, dass das geschmolzene Metall und die Elektrode von der Luft isoliert bleiben, wodurch das Risiko von Defekten minimiert wird.

Einer der Hauptvorteile der Verwendung eines inerten Schutzgases beim GTA-Schweißen ist die Möglichkeit, saubere, qualitativ hochwertige Schweißnähte zu erzeugen. Durch die Eliminierung des Vorhandenseins von Sauerstoff und Stickstoff wird das Risiko von kontaminationsbedingten Defekten wie Porosität, übermäßigem Spritzer und spröden Schweißnähten erheblich reduziert. Dadurch wird sichergestellt, dass die Schweißverbindung die gewünschten mechanischen Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit besitzt. In Branchen, in denen Sicherheit und Zuverlässigkeit von größter Bedeutung sind, wie der Luft- und Raumfahrt und der Automobilindustrie, sind diese Eigenschaften von entscheidender Bedeutung.

Protecting the Tungsten Electrode

The non-consumable tungsten electrode is intended to initiate and sustain the arc rather than to contribute filler material (or: rather than to be consumed) during the welding process.The tungsten will react with air when it reaches temperatures above approximately 500℃—which it does during the welding process—so a shielding gas is necessary to isolate the hot electrode from the surrounding atmosphere.

Influencing Arc Characteristics and Weld Penetration

Furthermore, the use of an inert shielding gas allows for better control over the welding process. Welders can manipulate the weld pool and electrode more effectively, resulting in precise and aesthetically pleasing welds.

The shielding gas acts as the medium for arc heat transfer, and its thermal properties can be utilized to achieve deep penetration. For example, helium’s thermal conductivity is about 10 times higher than that of argon. Such high thermal conductivity allows the heat generated by the arc to be transferred to the workpiece more efficiently and uniformly.

Furthermore, due to helium’s high ionization potential, the arc requires a higher voltage, which results in a higher total arc energy. This, coupled with the arc’s diffuse, full, and broad shape (morphology), allows for increased travel speed and deeper penetration.

How to Choose TIG Shielding Gas?

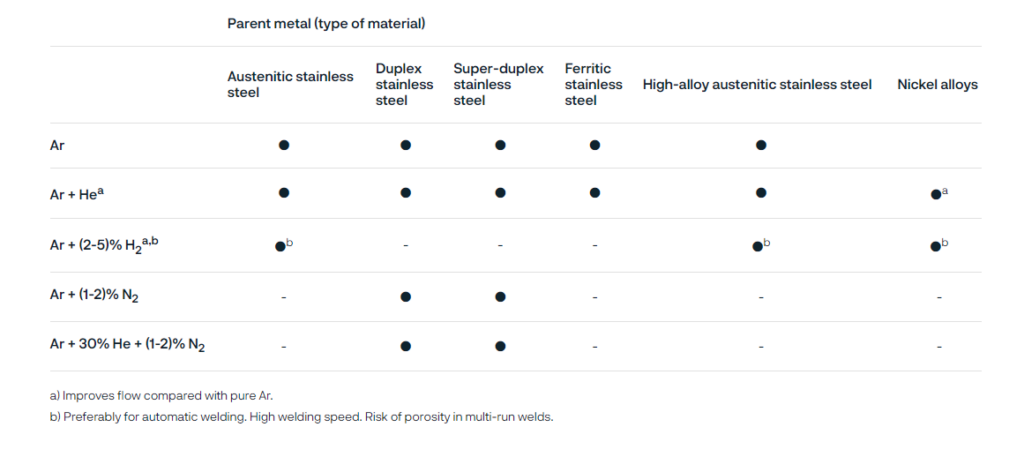

When selecting shielding gases for GTA welding, argon is the most widely used due to its versatility and protective properties. For optimal results, a purity level of 99.95%-99.99% or higher is recommended to maintain consistent weld quality and reduce contamination risks.Helium is another popular choice, renowned for its high thermal conductivity, making it ideal for applications that require deep penetration and high welding speeds. However, helium’s higher cost often necessitates the use of argon-helium mixtures, typically containing 25%, 50%, 75%, or 90% helium to balance performance and affordability. Hydrogen, while beneficial for its reducing properties that help clean surface oxides, is a double-edged sword. Its high reactivity can lead to defects such as porosity or cracking when interacting with the molten pool and electrode. To mitigate these risks, hydrogen is usually combined with argon or helium, and its concentration is kept below 5%. By carefully selecting and mixing these gases, welders can achieve optimal weld quality and performance in various GTA welding applications.

Shielding gases for TIG welding

Source:https://www.alleima.com/en/technical-center/shielding-the-weld/

Ein weiterer Aspekt, auf den Kunden achten, ist die Gasdurchflussrate. Die Kontrolle der Durchflussrate ist entscheidend, da sie die Stabilität und Wirksamkeit des Schutzgases beeinflusst. Unzureichende Strömung kann zu Gasturbulenzen führen, die Verunreinigungen und eine ungleichmäßige Abschirmung verursachen. Andererseits kann übermäßige Strömung Gas verschwenden und unnötige Kosten verursachen. Das richtige Gleichgewicht zu finden, ist wichtig, und moderne Schweißgeräte verfügen oft über Durchflussregler, die Schweißern dabei helfen, optimale Durchflussraten aufrechtzuerhalten.

Wenn wir uns mit dem Zweck und der Bedeutung eines inerten Schutzgases beim GTA-Schweißen befassen, werden uns seine weitreichenderen Auswirkungen klar. Über seine technische Rolle bei der Schaffung einer Schutzatmosphäre hinaus symbolisiert es die Bedeutung von Liebe zum Detail, Präzision und Sicherheit in der Schweißbranche. Jeder Schweißer erkennt, dass selbst die kleinste Verunreinigung katastrophale Folgen haben kann. Dieses Verständnis vermittelt ein Gefühl von Verantwortung und Sorgfalt im Schweißprozess und stellt sicher, dass jede Verbindung mit größter Sorgfalt ausgeführt wird.

Abschluss

Zusammenfassend lässt sich sagen, dass der Zweck eines inerten Schutzgases beim GTA-Schweißen darin besteht, den Schweißbereich während des Hochtemperaturschweißprozesses vor atmosphärischer Verunreinigung zu schützen. Dieser Schutzgasschild verhindert Defekte und Verunreinigungen und ermöglicht die Herstellung sauberer, qualitativ hochwertiger Schweißnähte. Durch bessere Kontrolle und verbesserte Schweißstabilität verbessert das Schutzgas das gesamte Schweißerlebnis, was zu höherer Produktivität und geringeren Kosten führt. Kunden sollten beim Kauf eines Schutzgases für das GTA-Schweißen Faktoren wie Gasreinheit, Durchflussrate und spezifische Gaseigenschaften priorisieren. Letztendlich spiegelt die Verwendung eines inerten Schutzgases die Akribie und Präzision wider, die die Schweißindustrie auszeichnet. Warum also ist ein inertes Schutzgas für das GTA-Schweißen erforderlich? Weil es die Festigkeit, Integrität und Zuverlässigkeit von Schweißverbindungen gewährleistet und sie so in die Lage versetzt, den anspruchsvollsten Anwendungen standzuhalten.