Inhaltsverzeichnis

UmschaltenEinführung:

Schweißen ist eine sehr gefragte Fähigkeit in der Metallverarbeitungsindustrie, da es die Herstellung von starken und langlebigen Strukturen ermöglicht. Eine besondere Technik, die Aufmerksamkeit verdient, ist das Vierkantfugenschweißen, das eine sichere Verbindung von Metallkomponenten ermöglicht. In dieser umfassenden Anleitung werden wir uns eingehend damit befassen, wie man eine Vierkantfugenschweißung erstellt. Wenn Sie die Vorteile und Anwendungen dieser Schweißmethode verstehen, können Sie Ihre Schweißfähigkeiten verbessern und anspruchsvolle Projekte selbstbewusst angehen.

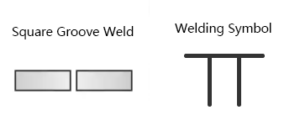

Square Groove Weld/Symbol

Source:https://www.keyence.com/ss/products/measure/welding/trouble/groove.jsp

Definieren einer Quadratkehlnaht:

A square groove weld is a type of weld joint created by filling the gap between two flat,parallel metal pieces with weld metal. This method requires less filler material, resulting in minimal deformation. However, due to its geometry, square groove welds are less suited for thick plates. Despite this limitation, they are commonly used in applications where precision and minimal material distortion are crucial, such as in the fabrication of storage tanks, pressure vessels, lightweight structures, and machinery, where smaller welding volumes are preferred.

Square Groove Weld

Source:https://www.youtube.com/watch?v=lEv57KVKdbs

Der Prozess:

Um eine Quadratkehlnaht zu erstellen, gehen Sie folgendermaßen vor:

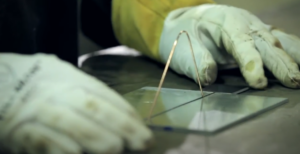

Schritt 1: Bereiten Sie das Metall vor

Clean and Prepare the Materials for Square Groove Welding To achieve a perfect square groove weld, it’s crucial to thoroughly clean the material surfaces. Remove any debris, rust, or oil as these impurities can lead to weld defects, weakening the final product. Use a wire brush or grinding tool for optimal cleaning results. Once clean, ensure the materials are correctly positioned with enough space for the welding electrode to easily access the groove base, which is essential for strong joint penetration.

Cleaning Before Welding

Schritt 2: Den Nutwinkel bestimmen

Der Fugenwinkel bestimmt die Tiefe und Form der Verbindung. Er wird normalerweise durch den Abschrägungswinkel gemessen, also den Winkel, den die beiden abgeschrägten Kanten bilden. Die gängigsten Fugenwinkel für quadratische Fugenschweißungen sind 45 Grad, 60 Grad und 90 Grad. Die Wahl des Fugenwinkels hängt von der Dicke und Art des zu schweißenden Metalls ab.

Schritt 3: Die Nut schneiden

Verwenden Sie zum Erstellen der Nut ein Schneidwerkzeug, z. B. eine Schleifmaschine oder einen Plasmaschneider, und folgen Sie dabei dem vorgegebenen Nutwinkel. Achten Sie auf präzise und saubere Schnitte und stellen Sie sicher, dass die Abmessungen der Nut den Schweißspezifikationen entsprechen.

Schritt 4: Passausrichtung

Als nächstes ist es wichtig, die beiden Metallteile genau auszurichten. Dieser Schritt stellt sicher, dass die endgültige Schweißnaht die richtige Festigkeit und Integrität aufweist. Verwenden Sie Klammern oder Vorrichtungen, um die Werkstücke an Ort und Stelle zu halten, und stellen Sie sicher, dass sie bündig und ausgerichtet sind, bevor Sie fortfahren.

Fit-Up Alignment

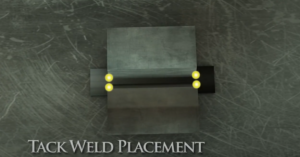

Schritt 5: Heftschweißen

Beim Heftschweißen werden temporäre Schweißnähte angebracht, um die Metallteile während des abschließenden Schweißvorgangs an Ort und Stelle zu halten. Dieser Schritt hilft dabei, die richtige Ausrichtung beizubehalten und jegliche Bewegung oder Verformung zu verhindern. Heftschweißnähte sollten sorgfältig ausgeführt werden, um sicherzustellen, dass sie stark genug sind, um die Teile zusammenzuhalten, sich aber während des abschließenden Schweißens leicht entfernen lassen.

Tack Welding(Learn more about this skills)

Schritt 6: Schweißtechniken

Now comes the crucial stage of creating the square groove weld.Several welding techniques can be used, including Shielded Metal Arc Welding (SMAW), Gas Metal Arc Welding (GMAW), and Flux-Cored Arc Welding (FCAW). Among these, Gas Metal Arc Welding (GMAW) is highly recommended for its efficiency and precision. For optimal results, consider using the MMT/PMT52W Water Cooled MIG Torch from CNAWELD. This high-performance MIG torch provides excellent heat control and arc stability, ensuring superior penetration and fusion during the welding process.

The ergonomic design of the MMT/PMT52W minimizes wrist strain, allowing welders to maintain precision over extended periods. Whether you’re working on thin sheets or heavier sections, this torch offers the reliability and durability needed for high-quality square groove welds. Explore the MMT/PMT52W Water Cooled MIG Torch today for enhanced performance in your GMAW applications.

CNAWELD KEMPPI PMT 52W

Schritt 7: Nachschweißvorgang

Sobald das Schweißen abgeschlossen ist, entfernen Sie Schlacke, Schweißspritzer oder andere Schweißrückstände mit einer Drahtbürste oder einem Schlackenhammer. Schleifen Sie den Schweißbereich bei Bedarf ab, um eine glatte, ästhetisch ansprechende Oberfläche zu erzielen. Überprüfen Sie abschließend die Schweißnaht auf etwaige Defekte oder Unstetigkeiten und stellen Sie sicher, dass sie den erforderlichen Qualitätsstandards entspricht.

Next, inspect the weld for defects or discontinuities to ensure it meets the required quality standards. This can be done using Basic NDT (Non-Destructive Testing) Methods such as:

- Visual Testing (VT): A straightforward inspection method to identify surface-level imperfections.

- Radiographic Testing (RT) or X-ray: Used to detect internal flaws in the weld.

- Ultrasonic Testing (UT): Effective for identifying internal discontinuities by transmitting high-frequency sound waves through the weld.

- Magnetic Particle Testing (MT): Suitable for detecting surface and slightly subsurface defects in ferromagnetic materials.

- Liquid Penetrant Testing (PT): A simple yet effective method to identify surface-breaking defects by applying a dye or fluorescent penetrant.

By following these steps, you can ensure the weld meets structural integrity and quality requirements, providing a durable and reliable joint.

Vorteile und Anwendungen:

Quadratische Nutschweißnähte bieten mehrere Vorteile, die sie für verschiedene Anwendungen äußerst wünschenswert machen. Erstens bieten diese Schweißnähte außergewöhnliche Festigkeit und Tragfähigkeit und gewährleisten so die strukturelle Integrität der geschweißten Komponenten. Darüber hinaus bieten quadratische Nutschweißnähte eine hervorragende Ermüdungsbeständigkeit, wodurch sie für Maschinen geeignet sind, die wiederholter Belastung ausgesetzt sind. Darüber hinaus erfordern quadratische Nutschweißnähte im Vergleich zu anderen Schweißarten vergleichsweise weniger Schweißmaterial, was bei Großprojekten zu Kosteneinsparungen führt.

Die Anwendungsgebiete von Vierkantfalzschweißnähten sind vielfältig und erstrecken sich über Branchen wie Bauwesen, Fertigung und Transport. Im Bauwesen werden diese Schweißnähte häufig bei der Herstellung von Stahlrahmen, -trägern und -stützen verwendet. Im Fertigungssektor werden Vierkantfalzschweißnähte bei der Herstellung von Schwermaschinen, Geräten und Fahrzeugen eingesetzt. Schließlich sind diese Schweißnähte bei der Herstellung von Brücken und anderen Infrastrukturprojekten von entscheidender Bedeutung, da sie deren Stabilität und Sicherheit gewährleisten.

Zum Nachdenken anregende Schlussfolgerung:

Zusammenfassend lässt sich sagen, dass die Beherrschung der Kunst der Herstellung von Vierkantfugenschweißnähten eine wertvolle Fähigkeit in der Metallverarbeitungsbranche ist. Wenn Sie der oben beschriebenen umfassenden Anleitung folgen, können Sie Schweißprojekte, die starke und langlebige Verbindungen erfordern, selbstbewusst in Angriff nehmen. Wenn Sie die Vorteile und Anwendungen von Vierkantfugenschweißnähten verstehen, können Sie ihre Bedeutung in verschiedenen Branchen einschätzen. Denken Sie also beim nächsten Schweißprojekt an die Leistungsfähigkeit der Vierkantfugenschweißnähte und ihre Fähigkeit, dauerhafte und zuverlässige Verbindungen herzustellen. Fordern Sie sich selbst heraus, Ihre Schweißfähigkeiten weiter zu verfeinern und neue Möglichkeiten in der sich ständig erweiternden Welt der Metallverarbeitung zu erschließen.