Inhaltsverzeichnis

UmschaltenWhat Is Vertical down Welding?

Welding is a task that requires both technical skill and physical effort. Choosing the right welding position can greatly enhance efficiency, but environmental factors can sometimes significantly impact your decision. When working in more challenging positions, like vertical welding, these factors become even more critical.

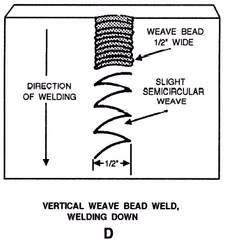

In vertical welding, the weld and plate are positioned vertically, and the process can be done in two ways: vertical up, where welding moves from the bottom to the top of the joint, and vertical down, where welding moves from the top to the bottom. This article focuses on the advantages and challenges of the vertical down technique, a method that often presents unique difficulties.

Vorteile des Fallnahtschweißens

- Erhöhte Abscheidungsrate

Einer der Hauptvorteile des Fallschweißens ist die höhere Abschmelzleistung im Vergleich zu anderen Schweißverfahren. Da das Schweißmetall nach unten fließt, unterstützt die Schwerkraft den Schmelzprozess und ermöglicht so schnellere Schweißgeschwindigkeiten und höhere Produktivität. Dies kann insbesondere bei Großprojekten von Vorteil sein, bei denen viel geschweißt werden muss.

- Verbesserte Durchdringung

Vertikales Abwärtsschweißen bietet im Vergleich zu anderen Schweißpositionen normalerweise eine bessere Durchdringung. Die Abwärtsrichtung des Lichtbogens und die Schwerkraft helfen dabei, die Hitze und das Schweißmetall in die Verbindung zu leiten, was zu einer tieferen Durchdringung führt. Dies ist vorteilhaft beim Schweißen dickerer Materialien oder wenn eine starke und vollständig durchdringende Schweißnaht erforderlich ist.

- Reduzierte Wärmezufuhr

Beim vertikalen Fallschweißen ist im Vergleich zu anderen Positionen, wie z. B. beim vertikalen Aufwärts- oder Überkopfschweißen, häufig eine geringere Wärmezufuhr erforderlich. Die geringere Wärmezufuhr minimiert das Potenzial für Verformungen, Verwerfungen und Probleme mit der Wärmeeinflusszone (WEZ). Sie kann auch dazu beitragen, die Gesamttemperatur des Werkstücks zu kontrollieren, insbesondere beim Schweißen wärmeempfindlicher Materialien.

- Weniger Schweißspritzer

Beim vertikalen Fallschweißen entstehen im Allgemeinen weniger Schweißspritzer als bei anderen Positionen. Die Abwärtsrichtung des Lichtbogens und des Schweißmetallflusses trägt dazu bei, die Übertragung von Spritzern und Tropfen zu minimieren. Dies führt zu einer saubereren Schweißnaht mit weniger Nachreinigungsarbeiten, was Zeit und Mühe spart.

- Verbessertes Erscheinungsbild der Schweißnähte

Bei richtiger Ausführung kann vertikales Fallschweißen ästhetisch ansprechende Schweißnähte ergeben. Die Abwärtsrichtung des Schweißmetallflusses erzeugt im Vergleich zu anderen Positionen oft flachere und glattere Nahtprofile. Dies kann bei Anwendungen von Vorteil sein, bei denen das optische Erscheinungsbild der Schweißnaht wichtig ist, wie z. B. bei architektonischen oder kosmetischen Schweißnähten.

Herausforderungen beim Fallnahtschweißen

- Erhöhtes Risiko von Schweißfehlern

Das vertikale Fallschweißen bringt bestimmte Herausforderungen mit sich, die das Risiko von Schweißfehlern erhöhen können. Die schnelle Natur des Prozesses in Verbindung mit der Schwerkraft kann die Kontrolle des Schweißbades erschweren, was zu potenziellen Problemen wie mangelnder Verschmelzung, Unterschneiden und übermäßiger Verstärkung führen kann. Die richtige Technik, Geschicklichkeit und Erfahrung sind entscheidend, um diese Fehler zu minimieren.

- Schweißermüdung

Das vertikale Fallschweißen kann für Schweißer aufgrund der Überkopfpositionierung des Schweißbrenners oder Elektrodenhalters körperlich anstrengend sein. Eine ruhige Hand und eine konstante Vorschubgeschwindigkeit über längere Zeiträume können zur Ermüdung des Schweißers führen. Wenn dies nicht richtig gehandhabt wird, kann dies die Qualität und Konsistenz der Schweißnaht beeinträchtigen.

- Eingeschränkter gemeinsamer Zugriff

In manchen Fällen kann das vertikale Abwärtsschweißen hinsichtlich des Zugangs zur Fuge eine Herausforderung darstellen. Die Abwärtsrichtung der Schweißnaht erfordert einen freien Zugang zur Fuge, der jedoch durch Hindernisse oder einen begrenzten Arbeitsraum behindert werden kann. Dies kann die ordnungsgemäße Vorbereitung, Positionierung und Bewegung der Fuge erschweren.

- Mögliches Austreten von Schweißmaterial

Der Abwärtsfluss des Schweißmetalls erhöht das Risiko von Schweißüberläufen, insbesondere bei der Arbeit an vertikalen oder Überkopfverbindungen. Schweißüberläufe treten auf, wenn das geschmolzene Metall über die vorgesehene Schweißverbindung hinausfließt, was zu Materialverschwendung und möglicher Nacharbeit führt. Um Schweißüberläufe beim vertikalen Fallschweißen zu verhindern, sind Geschick und genaue Kontrolle erforderlich.

- Fähigkeiten und Erfahrung des Bedieners

Das Fallnahtschweißen erfordert im Vergleich zu anderen Schweißpositionen ein höheres Maß an Geschick und Erfahrung. Um die richtige Lichtbogenlänge, Vorschubgeschwindigkeit und Handhabungstechniken beizubehalten und gleichzeitig das Schweißbad zu kontrollieren, ist ein tiefes Verständnis des Prozesses erforderlich. Um die Feinheiten des Fallnahtschweißens zu beherrschen, sind ausreichende Schulung und Übung unerlässlich.