Tabla de contenidos

PalancaIntroducción:

La soldadura es una habilidad muy buscada en la industria metalúrgica, que permite la fabricación de estructuras resistentes y duraderas. Una técnica particular que merece atención es la soldadura de ranura cuadrada, que permite la unión segura de componentes metálicos. En esta guía completa, analizaremos en profundidad cómo crear una soldadura de ranura cuadrada. Al comprender los beneficios y aplicaciones de este método de soldadura, podrá mejorar sus habilidades de soldadura y afrontar proyectos desafiantes con confianza.

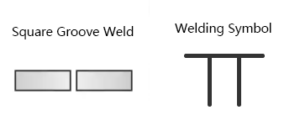

Square Groove Weld/Symbol

Source:https://www.keyence.com/ss/products/measure/welding/trouble/groove.jsp

Definición de una soldadura de ranura cuadrada:

A square groove weld is a type of weld joint created by filling the gap between two flat,parallel metal pieces with weld metal. This method requires less filler material, resulting in minimal deformation. However, due to its geometry, square groove welds are less suited for thick plates. Despite this limitation, they are commonly used in applications where precision and minimal material distortion are crucial, such as in the fabrication of storage tanks, pressure vessels, lightweight structures, and machinery, where smaller welding volumes are preferred.

Square Groove Weld

Source:https://www.youtube.com/watch?v=lEv57KVKdbs

El proceso:

Para crear una soldadura de ranura cuadrada, siga estos pasos:

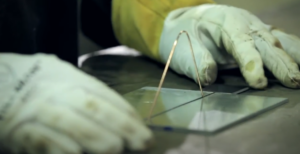

Paso 1: preparar el metal

Clean and Prepare the Materials for Square Groove Welding To achieve a perfect square groove weld, it’s crucial to thoroughly clean the material surfaces. Remove any debris, rust, or oil as these impurities can lead to weld defects, weakening the final product. Use a wire brush or grinding tool for optimal cleaning results. Once clean, ensure the materials are correctly positioned with enough space for the welding electrode to easily access the groove base, which is essential for strong joint penetration.

Cleaning Before Welding

Paso 2: determine el ángulo de la ranura

El ángulo de la ranura determina la profundidad y la forma de la junta. Normalmente se mide por el ángulo de bisel, que es el ángulo formado por los dos bordes biselados. Los ángulos de ranura más comunes para soldaduras de ranura cuadrada son 45 grados, 60 grados y 90 grados. La elección del ángulo de la ranura depende del espesor y del tipo de metal que se va a soldar.

Paso 3: cortar la ranura

Para crear la ranura, utilice una herramienta de corte, como una amoladora o un cortador de plasma, siguiendo el ángulo de ranura predeterminado. Tenga cuidado de realizar cortes precisos y limpios, asegurándose de que las dimensiones de la ranura coincidan con las especificaciones de soldadura.

Paso 4: Alineación de ajuste

A continuación, es fundamental alinear con precisión las dos piezas de metal. Este paso garantiza que la soldadura final tendrá la resistencia e integridad adecuadas. Utilice abrazaderas o accesorios para sujetar las piezas de trabajo en su lugar, asegurándose de que estén niveladas y alineadas antes de continuar.

Fit-Up Alignment

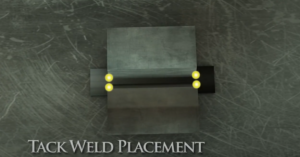

Paso 5: soldadura por puntos

La soldadura por puntos implica realizar soldaduras temporales para mantener las piezas de metal en su lugar durante el proceso de soldadura final. Este paso ayuda a mantener una alineación adecuada y evita cualquier movimiento o distorsión. Las soldaduras por puntos deben ejecutarse con cuidado, asegurándose de que sean lo suficientemente fuertes como para mantener las piezas juntas pero que sean fáciles de quitar durante la soldadura final.

Tack Welding(Learn more about this skills)

Paso 6: Técnicas de soldadura

Now comes the crucial stage of creating the square groove weld.Several welding techniques can be used, including Shielded Metal Arc Welding (SMAW), Gas Metal Arc Welding (GMAW), and Flux-Cored Arc Welding (FCAW). Among these, Gas Metal Arc Welding (GMAW) is highly recommended for its efficiency and precision. For optimal results, consider using the MMT/PMT52W Water Cooled MIG Torch from CNAWELD. This high-performance MIG torch provides excellent heat control and arc stability, ensuring superior penetration and fusion during the welding process.

The ergonomic design of the MMT/PMT52W minimizes wrist strain, allowing welders to maintain precision over extended periods. Whether you’re working on thin sheets or heavier sections, this torch offers the reliability and durability needed for high-quality square groove welds. Explore the MMT/PMT52W Water Cooled MIG Torch today for enhanced performance in your GMAW applications.

CNAWELD KEMPPI PMT 52W

Paso 7: Proceso posterior a la soldadura

Una vez completada la soldadura, elimine la escoria, las salpicaduras u otros residuos de soldadura con un cepillo de alambre o un martillo para escoria. Si es necesario, pula el área soldada para asegurar un acabado suave y estéticamente agradable. Finalmente, inspeccione la soldadura en busca de defectos o discontinuidades, asegurándose de que cumpla con los estándares de calidad requeridos.

Next, inspect the weld for defects or discontinuities to ensure it meets the required quality standards. This can be done using Basic NDT (Non-Destructive Testing) Methods such as:

- Visual Testing (VT): A straightforward inspection method to identify surface-level imperfections.

- Radiographic Testing (RT) or X-ray: Used to detect internal flaws in the weld.

- Ultrasonic Testing (UT): Effective for identifying internal discontinuities by transmitting high-frequency sound waves through the weld.

- Magnetic Particle Testing (MT): Suitable for detecting surface and slightly subsurface defects in ferromagnetic materials.

- Liquid Penetrant Testing (PT): A simple yet effective method to identify surface-breaking defects by applying a dye or fluorescent penetrant.

By following these steps, you can ensure the weld meets structural integrity and quality requirements, providing a durable and reliable joint.

Beneficios y aplicaciones:

Las soldaduras de ranura cuadrada ofrecen varios beneficios que las hacen muy deseables en diversas aplicaciones. En primer lugar, estas soldaduras proporcionan una resistencia y capacidad de carga excepcionales, asegurando la integridad estructural de los componentes soldados. Además, las soldaduras de ranura cuadrada ofrecen una excelente resistencia a la fatiga, lo que las hace adecuadas para maquinaria sometida a tensiones repetitivas. Además, en comparación con otros tipos de soldadura, las soldaduras de ranura cuadrada requieren comparativamente menos material de soldadura, lo que resulta en ahorros de costos en proyectos a gran escala.

Las aplicaciones de las soldaduras de ranura cuadrada son amplias y variadas y abarcan industrias como la construcción, la fabricación y el transporte. En la construcción, estas soldaduras se utilizan comúnmente en la fabricación de estructuras, vigas y columnas de acero. En el sector manufacturero, las soldaduras de ranura cuadrada encuentran aplicaciones en la producción de maquinaria, equipos y vehículos pesados. Por último, estas soldaduras son cruciales en la fabricación de puentes y otros proyectos de infraestructura, garantizando su estabilidad y seguridad.

Conclusión que invita a la reflexión:

En conclusión, dominar el arte de crear soldaduras de ranura cuadrada es una habilidad valiosa en la industria metalúrgica. Si sigue la guía completa descrita anteriormente, podrá emprender con confianza proyectos de soldadura que requieran uniones fuertes y duraderas. Comprender los beneficios y las aplicaciones de las soldaduras de ranura cuadrada le permite apreciar su importancia en diversas industrias. Por lo tanto, la próxima vez que se embarque en un proyecto de soldadura, recuerde el poder de la soldadura de ranura cuadrada y su capacidad para crear conexiones duraderas y confiables. Ponte a prueba para perfeccionar aún más tus habilidades de soldadura y desbloquear nuevas oportunidades en el mundo en constante expansión de la fabricación de metales.