Tabla de contenidos

PalancaWhat Is Vertical down Welding?

Welding is a task that requires both technical skill and physical effort. Choosing the right welding position can greatly enhance efficiency, but environmental factors can sometimes significantly impact your decision. When working in more challenging positions, like vertical welding, these factors become even more critical.

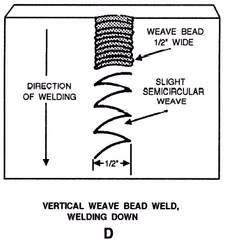

In vertical welding, the weld and plate are positioned vertically, and the process can be done in two ways: vertical up, where welding moves from the bottom to the top of the joint, and vertical down, where welding moves from the top to the bottom. This article focuses on the advantages and challenges of the vertical down technique, a method that often presents unique difficulties.

Ventajas de la soldadura vertical hacia abajo

- Mayor tasa de deposición

Una de las principales ventajas de la soldadura vertical hacia abajo es la mayor tasa de deposición en comparación con otras técnicas de soldadura. Dado que el metal de soldadura fluye hacia abajo, la gravedad ayuda en el proceso de fusión, lo que permite velocidades de soldadura más rápidas y una mayor productividad. Esto puede resultar especialmente beneficioso cuando se trabaja en proyectos a gran escala que requieren una cantidad significativa de soldadura.

- Penetración mejorada

La soldadura vertical hacia abajo generalmente proporciona una penetración mejorada en comparación con otras posiciones de soldadura. La dirección descendente del arco y la fuerza gravitacional ayudan a dirigir el calor y el metal de soldadura hacia la junta, lo que resulta en una penetración más profunda. Esto resulta ventajoso cuando se sueldan materiales más gruesos o cuando se requiere una soldadura fuerte y de penetración total.

- Aporte de calor reducido

La soldadura vertical hacia abajo a menudo requiere una menor entrada de calor en comparación con otras posiciones, como la soldadura vertical hacia arriba o por encima de la cabeza. La entrada de calor reducida minimiza el potencial de distorsión, deformación y problemas de zonas afectadas por el calor (HAZ). También puede ayudar a controlar la temperatura general de la pieza de trabajo, especialmente al soldar materiales sensibles al calor.

- Menos salpicaduras de soldadura

La soldadura vertical hacia abajo generalmente produce menos salpicaduras de soldadura en comparación con otras posiciones. La dirección descendente del arco y del flujo del metal de soldadura ayuda a minimizar las salpicaduras y la transferencia de gotas. Esto da como resultado una soldadura más limpia con una limpieza posterior reducida, lo que ahorra tiempo y esfuerzo.

- Aspecto de soldadura mejorado

Cuando se ejecuta correctamente, la soldadura vertical hacia abajo puede producir soldaduras estéticamente agradables. La dirección descendente del flujo del metal de soldadura a menudo produce perfiles de cordón más planos y suaves en comparación con otras posiciones. Esto puede resultar ventajoso en aplicaciones donde la apariencia visual de la soldadura es importante, como soldaduras arquitectónicas o cosméticas.

Desafíos de la soldadura vertical hacia abajo

- Mayor riesgo de defectos de soldadura

La soldadura vertical hacia abajo presenta ciertos desafíos que pueden aumentar el riesgo de defectos de soldadura. La naturaleza acelerada del proceso, junto con la fuerza gravitacional, puede hacer que sea más difícil controlar el baño de soldadura, lo que genera problemas potenciales como falta de fusión, socavamiento y refuerzo excesivo. La técnica, la habilidad y la experiencia adecuadas son cruciales para minimizar estos defectos.

- Fatiga del soldador

La soldadura vertical hacia abajo puede ser físicamente exigente para los soldadores debido a la posición elevada del soplete o del portaelectrodos. Mantener una mano firme y una velocidad de desplazamiento constante durante períodos prolongados puede provocar fatiga del soldador. Esto puede afectar la calidad y consistencia de la soldadura si no se maneja adecuadamente.

- Acceso conjunto limitado

En algunos casos, la soldadura vertical hacia abajo puede plantear desafíos en términos de acceso a las juntas. La dirección descendente de la soldadura requiere un acceso claro a la junta, que puede verse obstaculizado por obstrucciones o espacio de trabajo limitado. Esto puede dificultar la preparación, el posicionamiento y el desplazamiento adecuados de la articulación.

- Potencial de derrame de soldadura

El flujo descendente del metal de soldadura aumenta el riesgo de derrames de soldadura, especialmente cuando se trabaja en juntas verticales o elevadas. El derrame de soldadura ocurre cuando el metal fundido fluye más allá de la junta de soldadura prevista, lo que genera desperdicio de material y posible retrabajo. Se necesitan habilidad y control preciso para evitar derrames de soldadura durante la soldadura vertical hacia abajo.

- Habilidad y experiencia del operador

La soldadura vertical hacia abajo exige un mayor nivel de habilidad y experiencia en comparación con otras posiciones de soldadura. Mantener la longitud del arco, la velocidad de desplazamiento y las técnicas de manipulación adecuadas mientras se controla el baño de soldadura requiere una comprensión profunda del proceso. La formación y la práctica adecuadas son esenciales para dominar los matices de la soldadura vertical descendente.