Tabla de contenidos

Palancadirección de avance de soldadura mig

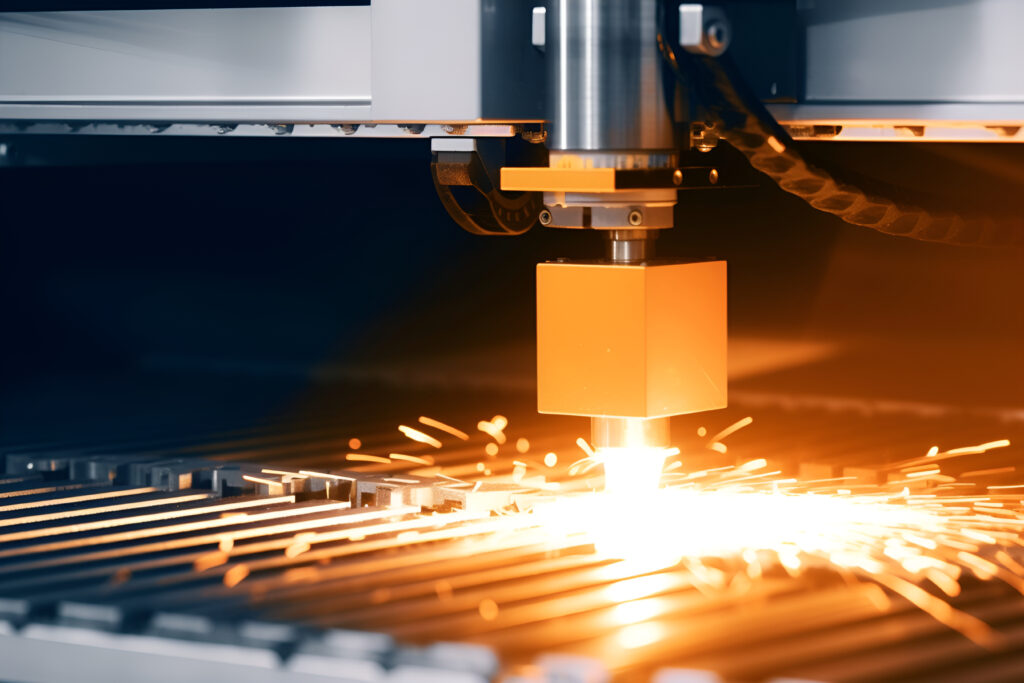

Introducción:

En la soldadura MIG (Metal Inert Gas), la dirección de avance juega un papel crucial a la hora de determinar la calidad y eficiencia de la soldadura. La dirección de marcha se refiere al recorrido que sigue el soplete durante el proceso de soldadura. Puede afectar significativamente el perfil de la soldadura, la penetración, el aporte de calor y la apariencia general de la soldadura. En este artículo, exploraremos los diversos factores que influyen en la elección de Dirección de avance de soldadura MIG.

Diseño y geometría de juntas:

El diseño y la geometría de la junta son factores importantes a considerar al determinar la dirección de avance de la soldadura. La forma y orientación de la junta, ya sea una junta a tope, una junta en T o una junta en ángulo, influirán en la dirección más efectiva para la soldadura. Es crucial evaluar la configuración de la junta y seleccionar una dirección que permita una fusión y penetración adecuadas a lo largo de la junta.

Espesor del metal base:

El espesor del metal base también influye en la elección de la dirección de soldadura. Para materiales más delgados, generalmente se recomienda utilizar un patrón de tejido de ida y vuelta para distribuir el calor de manera uniforme y evitar quemaduras. Por el contrario, los materiales más gruesos pueden requerir una técnica de múltiples pasadas con una dirección de avance constante para garantizar una fusión y penetración completas.

Posición de soldadura:

La posición de soldadura, ya sea plana, horizontal, vertical o elevada, influye en la elección de la dirección de soldadura. Cada posición presenta sus propios desafíos en términos de gravedad, transferencia de calor y accesibilidad. La dirección de desplazamiento debe seleccionarse para optimizar el control del baño de soldadura y garantizar una fusión adecuada en función de la posición de soldadura específica.

Entrada de calor y distorsión:

Gestionar el aporte de calor y minimizar la distorsión son consideraciones críticas en la soldadura. La elección de la dirección de soldadura puede ayudar a controlar la entrada de calor y minimizar la distorsión. Al ajustar la dirección de desplazamiento, es posible distribuir el calor de manera más uniforme, evitar una concentración excesiva de calor y reducir el riesgo de distorsión en la unión soldada.

Velocidad de soldadura:

La velocidad de soldadura también influye en la determinación de la dirección de avance. Las velocidades de desplazamiento más rápidas tienden a producir cordones de soldadura más estrechos y alargados, mientras que las velocidades más lentas permiten cordones más anchos y planos. Dependiendo del perfil de soldadura deseado y los requisitos específicos de la aplicación, la dirección de desplazamiento se puede ajustar para lograr la velocidad de soldadura y la apariencia del cordón deseadas.

Accesibilidad y comodidad del operador:

La accesibilidad a la zona de soldadura y la comodidad del operador son factores prácticos que influyen en la elección de la dirección de soldadura. En algunos casos, la posición de soldadura o la presencia de obstáculos pueden limitar las direcciones de desplazamiento disponibles. Es fundamental seleccionar una dirección que permita un fácil acceso, una buena visibilidad y una manipulación cómoda del soplete.

Estándares y especificaciones de soldadura:

Los estándares y especificaciones de soldadura específicos pueden dictar la dirección de avance preferida para ciertas aplicaciones. Industrias como la aeroespacial, la automotriz o la de fabricación estructural a menudo han establecido pautas con respecto a la dirección de la soldadura para garantizar la consistencia, la calidad y el cumplimiento de los estándares de la industria. Es importante consultar los códigos y especificaciones aplicables al determinar la dirección de soldadura.

Técnica de soldadura y perfil de soldadura deseado:

La técnica de soldadura elegida y el perfil de soldadura deseado también influyen en la selección de la dirección de soldadura. Diferentes técnicas, como cordones continuos, tejido o patrones circulares, pueden requerir direcciones de recorrido específicas para lograr la apariencia de soldadura y la integridad estructural deseadas. La dirección de soldadura debe estar alineada con la técnica elegida para optimizar el proceso de soldadura.

Conclusión:

La elección de la dirección de avance de la soldadura MIG está influenciada por varios factores, incluido el diseño de la junta, el espesor del metal base, la posición de la soldadura, el aporte de calor, la velocidad de la soldadura, la accesibilidad, los estándares de la industria y el perfil de soldadura deseado. Al considerar cuidadosamente estos factores, los soldadores pueden tomar decisiones informadas sobre la dirección de avance, lo que resulta en soldaduras de alta calidad, eficientes y visualmente atractivas. Comprender cómo estos factores interactúan e impactan el proceso de soldadura es esencial para lograr soldaduras MIG exitosas.